——吉林油田新木采油厂安全环保从“重视”到“重实”

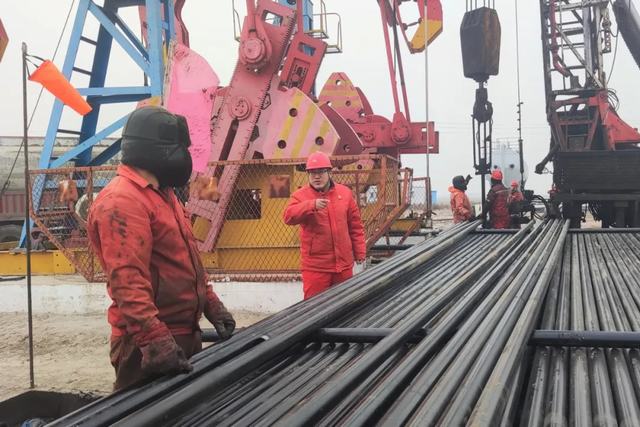

初冬,寒风凛冽。在吉林油田新木采油厂的中转站内,一场围绕“人、机、环、管”四要素的现场安全评估正在有条不紊地进行。

“登高作业前,必须确认员工无高血压、无恐高症,精神状态良好,情绪稳定。”该厂第三作业区的安全员一边核对人员评估表,一边介绍。不远处,员工正对照设备清单逐一检查螺栓紧固、安全阀完好情况、报警器投用情况,严密的闭环管理让每一个环节都有据可依、有人负责。

这是新木采油厂推动安全环保治理从“形式重视”走向“实质落实”的一个缩影。今年以来,该厂以网格化管理为抓手,以“人、机、环、管”四要素为核心,即人员评估、机械设备安全状况、作业现场工作环境、作业现场管理措施,推动安全管理理念、方式、机制全面升级,实现从“被动应对”到“主动防控”的深刻转变。

“以前讲安全,多是开会强调、文件传达,现在是从人员能力、身体状况、精神状态三个维度做实评估,从源头上杜绝人的不安全行为。”据了解,全厂通过建立人员评估机制,已对多名身体状况或精神状态不适岗人员进行岗位调整,有效防范作业风险。

在设备管理方面,设备运行状态、安全附件完好性被纳入日常巡检重点。物联网系统已实现工艺参数上下限报警值的自动监控,系统升级后,报警阈值设定更精准,员工对生产参数一目了然,无效巡检减少了,安全性和效率全面提升。

该厂构建覆盖全厂的QHSE三级、四级网格体系,将19个三级网格、358个四级网格分别赋予“红、橙、黄、蓝”四色,动态反映各网格安全管理状态。红色网格由厂领导重点督导,橙色由专业科室跟进,黄色由基层单位自主提升,蓝色则保持常态管控。通过这一创新机制,各网格单元形成良性竞争氛围,安全管理责任得到有效落实。

在近期开展的安全大检查中,全厂共发现问题326项,各基层单位自查问题552项。问题不隐瞒、不回避,更要治本。

以“工艺参数报警值未编制”的问题为例,该厂立即组织工艺、岗位人员依据标准修订指导卡,开展培训并存档备案。同时,依托物联网系统完善报警功能,实现从“人防”到“技防”的升级。目前,大检查问题整改率已达40%,剩余问题均明确责任人和整改时限。

在全厂范围内,“干部月度专题讲安全”已成为常态。干部承包班组、党员结对岗位,推动安全责任落实到“最后一公里”。通过高频次的安全警示宣讲、激励政策引导,全员安全意识显著增强,“我要安全”成为行动自觉。

从“人机环管”四要素的闭环管理,到网格化颜色的动态预警,从工艺参数的精准管控,到党员带头的行为引领——该厂正在用实实在在的举措,书写着安全环保治理从“重视”到“重实”的生动篇章。